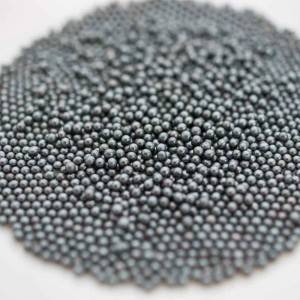

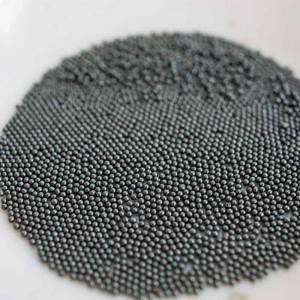

저탄소 둥근 스틸 샷

모델/크기:S110-S930/Φ0.3mm-2.8mm

제품 상세 정보:

저탄소강 샷은 고탄소강 샷보다 적은 탄소, 인 및 황을 포함합니다.따라서 저탄소 샷의 내부 미세 구조는 훨씬 더 부드럽습니다.저탄소강 샷은 고탄소강 샷에 비해 부드럽습니다.그 결과 연마 수명이 20 – 40% 더 길어집니다.

주요 사양:

| 프로젝트 | 사양 | 시험 방법 | |||

| 화학적 구성 요소 | C | 0.08-0.2% | P | ≤0.05% | ISO 9556:1989 ISO 439:1982 ISO 629:1982 ISO 10714:1992 |

|

| Si | 0.1-2.0% | Cr | / |

|

|

| Mn | 0.35-1.5% | Mo | / |

|

|

| S | ≤0.05% | Ni | / |

|

| 미세구조 | 균질한 마르텐사이트 또는 베이나이트 | GB/T 19816.5-2005 | |||

| 밀도 | ≥7.0-10³kg/m³(7.0kg/dm³) | GB/T 19816.4-2005 | |||

| 외부폼 | 공기 구멍 < 10%.결합합니다.날카로운 모서리.변형률< 10% | 비주얼 | |||

| 경도 | HV:390-530(HRC39.8-51.1) | GB/T 19816.3-2005 | |||

처리 단계:

스크랩→선택 및 절단→용해→정제(탈탄소화)→분무화→건조→스캘퍼 스크리닝→나선형 및 블로잉으로 공기 구멍 제거→첫 번째 담금질→건조→제거→두 번째 템퍼링→냉각→미세 스크리닝→포장 및 창고

신청:

일반적인 적용 분야: 페인팅, 스케일 제거 및 녹 제거, 디버링 전 강철 또는 주철 표면의 전처리.

장점:

① 깨끗하고 광택이 나는 금속 표면을 제공하기 위해 사용하기에 이상적입니다.

② 저탄소강 샷은 터빈 및 압축 공기 블라스팅 시스템 모두에 사용됩니다.저탄소강 샷은 낮은 터빈 블레이드 마모를 보장합니다.

③저탄소강 쇼트의 수명주기는 기존의 고탄소강 쇼트보다 약 30% 더 길다.

④ 쇼트 블라스팅 공정은 먼지 발생이 적어 여과 시스템의 유지 보수 비용이 절감됩니다.

왜 저탄소인가?

저탄소 및 고망간강 샷은 충격 흡수 능력이 높고 충격이 샷 전체에 균일하게 분포됩니다.

쇼트 블라스팅 작업 중 저탄소강 쇼트는 마모로 인해 수명의 최대 80% 동안 양파의 층과 유사한 얇은 층으로 박리되며 재료의 피로로 인해 작은 조각으로만 부서집니다.기계 및 블레이드 침식은 또한 더 작은 부품으로 나누어져 크게 감소합니다.

그러나 고탄소강 샷 입자는 생산 중 형성된 균열 구조로 인해 짧은 시간에 크고 각진 조각으로 부서집니다.이 기능으로 인해 기계는 터빈 장비 및 필터에 높은 추가 비용을 발생시킵니다.